工具摩耗に対する切削油剤の効果を検証し、普遍的なシステムの開発を目指す

学部時代には、材料力学・機械力学・流体力学・熱力学の4力学の基礎から応用までを学びました。機械設計製図や機械工学実験実習などを通して、エンジニアになるための基礎は身についたと認識していましたが、社会で幅広く活躍するための知識が不足しており、もっと成長しなければならないと思っていました。そのため、大学院で専門知識をより深めたいと思い、進学を決めました。

修士1年次の「設備安全工学」という授業が印象に残っています。この授業では、実社会で起こった事故事例を基に考察し、設備の安全性や信頼性を確保する手法や考え方を学びます。機械や構造物の破損防止方法や信頼性確保に必要な各種概念を理解することができました。

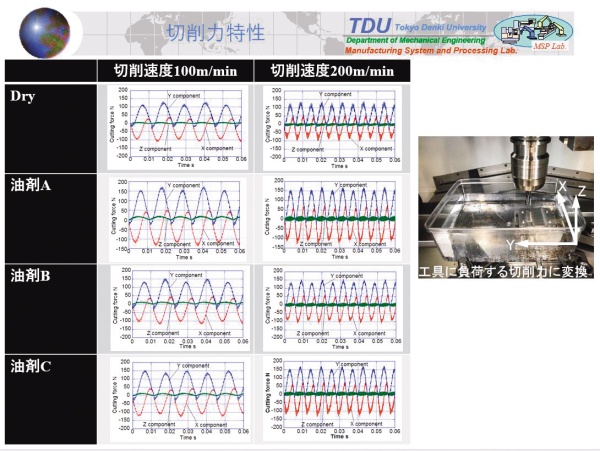

大学院では、工具寿命の改善などに使用される切削油剤の効果を検証しています。切削油剤は自動車産業や航空機産業をはじめ,数多くの製造現場で用いられており、潤滑性や冷却性に起因した工具摩耗抑制や切りくず処理に効果があるとされています。私は、各種切削油剤で加工特性を測定し、その効果を比較しました。この検証結果に基づき、これまで職人の経験則に委ねられていた工具寿命に対して、摩耗理論に基づいた誰でも使用できるシステムを開発しています。このシステムによって切削油剤の選定指針を明らかにします。

切削油剤に関する比較資料

切削油剤に関する比較資料

学会 学会発表がきっかけで、専念してきた研究に自信を持てた

研究成果を、日本機械学会で発表しました。その分野を専門としている先生方の前での発表は緊張しましたが、質疑応答にも落ち着いて対応でき研究を進める自信になりました。また、研究室での発表は英語で行っていたので、日本語で行った学会での発表は容易に感じました。

後輩指導 モチベーションを維持し、同じ方向を向いて研究することを意識した

後輩との研究活動を通じて、同じモチベーションを持ちつつ同じ歩幅で研究していくことの難しさを感じました。知識量や研究の経験値が異なることで、研究に対する熱量に差が出てしまう時もあります。そのような時は、自分の研究経験を基にして、具体的なアドバイスを言葉で伝えて、後輩のモチベーションを上げるように意識していました。

そして未来へ 内定先 株式会社日立製作所

社会インフラを中心に多くの産業を牽引し続けている日立製作所で、ものづくりの根幹を担う生産技術を研究していきたいと考えています。大学院で生産技術について学び、機械の部品加工のコスト低減と高能率化の大切さや難しさを学びました。機械部品をより高品質かつ低コストで加工することはものづくりの目指すところであるので、大学で得た知識を発展させて、日本の生産技術力の向上に貢献したいです。

関連コンテンツ

- 大学紹介

- 基本情報

- 学長挨拶

- 顧問学長対談

- 副学長・学部長等 役職者

- 建学の精神と教育・研究理念

- 東京電機大学大学院・大学の3つのポリシー

- 大学のあゆみ

- 大学の取り組み

- 情報公開

- 認証評価、自己点検・評価

- ホームカミングデー

- 東京電機大学が求める教員像

- 教育関係附置施設

- キャンパス紹介

- 東京電機大学大学のアセスメント・ポリシー

- 学園紹介

- 学校法人東京電機大学概要

- 理事長挨拶

- 理事・監事

- 評議員

- 事業・財務情報

- ガバナンス

- 学園創立100周年宣言

- 学園広報物

- TDUコメンテーター教員紹介

- 学園へのご寄付

- 学校法人東京電機大学が求める事務・技術職員像

- 学園創立110周年記念事業

- 系列校・関連機関

- 寄附行為等

- 危機管理

- 新型コロナウイルス感染者状況

- 学校法人東京電機大学中期計画~TDU Vision2028~

- 学部

- システムデザイン工学部

- 未来科学部

- 工学部

- 工学部第二部

- 理工学部

- 情報環境学部

- 大学院

- 大学院での学び

- 先端科学技術研究科

- システムデザイン工学研究科

- 未来科学研究科

- 工学研究科

- 理工学研究科

- 入試・オープンキャンパス

- 大学入試

- 大学院入試

- インターネット出願/マイページ

- 入学者選抜要項

- 入試結果

- オープンキャンパス2025

- オンライン個別相談会

- 進学相談会

- キャンパス見学会

- キャンパス自由見学

- キャンパス見学

- メールマガジン

- ざっくりまとめました! 東京電機大学の7つのこと

- 【一般選抜】東京千住キャンパス試験会場案内(ストリートビュー)

- 1分で電大が分かる!ショート動画

- 受験生への応援メッセージ

- キャリアプログラム

- 学内就職サイト

- 就職支援

- 資格取得・教員免許

- 公開講座

- 履修証明プログラム

- 実践知教育

- 留学・国際交流

- 本学へ留学希望の方

- 本学へ留学希望の方(最新TOPICS)

- 海外に留学希望の方

- 海外に留学希望の方(最新TOPICS)

- 海外留学動画(学内者専用)

- 国際センター

- TDU International Workshop

- International Workshop

- スチューデントアンバサダー

- 国内でできる国際交流

- 学生生活

- 学生要覧

- 履修の手引き

- 教職課程

- シラバス・時間割

- 年間予定

- 学習サポートセンター

- 学生アドバイザー

- 障害のある学生への支援

- その他授業関係

- 学費

- 奨学金

- 教育ローン・短期貸与金制度

- 保険制度・経費補助

- 証明書発行・事務窓口

- 学生相談室・健康相談室

- 休学・退学などについて

- クラブ・サークル活動

- 学生食堂と売店

- 車両通学

- ⾼等教育の修学支援新制度(授業料等減免・給付型奨学金の支援)について

- 東京電機大学後援会

- 理工学部基礎教育センター

- 教育訓練給付制度